静岡県の中堅企業である榛葉鉄工所(掛川市)は、自動二輪車のチタン製マフラーで培った技術をベースに難加工材を含むパイプ加工の顧客開拓に注力する。同社代表取締役社長の榛葉貴博氏は「当社は板金やプレス、溶接、パイプ加工といった技術を持っている(動画)。構造解析シミュレーションでパイプ等の構造物の応力解析も可能だ。その解析結果に基づき、構造の改良提案も行う。扱える材料はチタンやマグネシウム、アルミニウム、ステンレス、鉄など幅広い。試作だけでなく量産にも対応でき、加工技術のワンストップショップを目指す」としている。

榛葉鉄工所は長年、スズキや川崎重工業などの大手自動二輪メーカーにチタン製マフラーを供給してきた。これら顧客の海外移転に伴って海外へも進出、タイに製造工場を持つ。東南アジアにおける大手自動二輪メーカーの生産拡大に伴い、業績を順調に伸ばしてきた。その一方で国内では、マフラー以外の新製品の市場開拓に取り組む。同社はこれまで、チタン製フレームを使った競技用ハンドバイク(手漕ぎ自転車)、手術器具であるステンレス製鉗子、マグネシウムを利用したパワーアシストスーツのフレーム等を製作してきた(関連記事)。

動画●榛葉鉄工所の加工技術

(クリックすると動画をご覧にいただけます)

榛葉鉄工所は日本の自動車産業を支える中堅企業の1社である。他の中堅企業同様、大手メーカーの厳しい要求に応える高い技術を備えている。しかしこうした中堅企業はこれまで下請けとして事業を展開してきたため、自社の技術を展開するマーケティングやアプリケーションの知識に乏しい。そうした状況の中で新規事業を開拓するため、自社の技術を活用してくれるパートナー企業を求めている。

自転車向けにU字構造のステンレス製フレームを開発

図1●榛葉鉄工所が開発したフレームを使う

ポプロモビル社製「ポプロモビル」

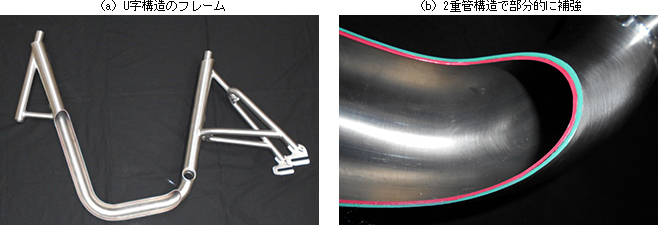

今回、榛葉鉄工所が取り組んだのは自転車用フレームである。そのフレームは、マツダ出身のデザイナーが設立したベンチャー企業ポプロモビルの自転車に採用された(図1)。この自転車の最大の特徴はステンレス製フレームにU字構造を採用し、トップチューブ(ハンドルを支えるパイプとサドルを支えるパイプをつなぐパイプ)などの補強材を使用していない点である。トップチューブを廃止することで、デザイン性も向上し、お年寄りや女性でも乗降がしやすくなる。同自転車は榛葉鉄工所の構造解析シミュレーション技術とパイプ加工技術によって実現された。

「自転車のフレームをU字構造だけで実現することは、通常では考えられないと言われている。一般的には横にもう一本パイプ(トップチューブ)を設けて補強する。U字構造だけで強度確保や耐久性を出すのが難しいからだ。単層のパイプを使って何度もテストした。しかし当初、求められる強度を出すことはできなかった」と、フレームの開発を担当した榛葉鉄工所技術部開発課課長の渡辺敬之氏は語る。

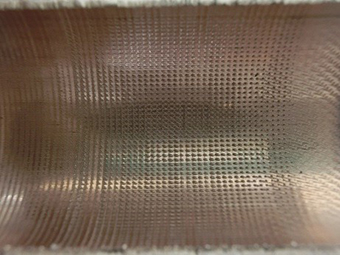

榛葉鉄工所は構造解析シミュレーションを繰り返し、どこが弱いか分析し、弱い部分を補強した。単純に考えれば、その解決策はパイプの肉厚を上げることである。しかしそれでは自転車が重くなってしまう。そこで部分的に補強できないかという発想が生まれ、2重管構造のパイプに辿り着いた(図2)。2重管構造のパイプを使用するという着想はマフラーの熱対策で使っている中空2重管構造にあった。部分的に2重管構造にすることで、3100gだったパイプ重量を2600gと15%軽減できた。

強度を出せる構造はわかったものの、2重管構造のパイプをU字に折り曲げるのもそう簡単ではない。それをブレークできたのもこれまで培ったマフラー技術だった。マフラーの2重管パイプの曲げ加工技術を応用した。一般的に行われている2重管の製造方法は内管と外管の間に砂を充填し管を曲げる方法で、加工後に砂を管から排出する。今回の自転車では、砂の代わりに水を入れて冷凍してからパイプを曲げた。この技術により部分的な2重管構造で美しいパイプ曲げラインを実現できた。

図2●榛葉鉄工所が製作した自転車「ポプロモビル」のフレーム

材料×構造解析シミュレーション×加工の掛け算

このような経験を通して榛葉鉄工所は、チタンやマグネシウム、ステンレス、アルミニウム、鉄といった幅広い材料に対して、構造解析シミュレーションによる部品の構造決定、それに基づく板金やプレス、溶接、パイプ加工を実現できる技術力を身に着けた。「材料の塑性加工技術だけがあったわけでも、構造解析シミユレーションだけがあったわけでもない。その掛け算の技術がマフラーのVA(Value Analysis)、VE(Value Engineering)提案を通してノウハウとして蓄積された。そのノウハウをフレームに応用して製作したのがハンドバイクであり、車椅子であり、アシストスーツである。今回の自転車フレームもその延長線上にある」(榛葉氏)。

榛葉鉄工所代表取締役社長の榛葉貴博氏

榛葉鉄工所は試作加工だけでなく、量産にも対応する。量産用の設備として多数の溶接ロボットを保有している。例えば、自転車フレーム生産ラインには2台のロボットが並べられており、1台のロボットがワークや治具を保持し、もう一台のロボットが溶接するといった高度な作業もこなすことができる。「量産で鉄、ステンレス、アルミ、チタン、マグネシウムなど多彩な金属の溶接を自動化している企業は少ないと思う」と榛葉氏は語る。今回開発した自転車フレームもこうしたラインで製作される。