チタンは鉄の約1/2と軽い。しかも表面に形成される酸化被膜は強固で安定しており、耐食性にも優れる。その一方で加工が難しいのが難点だ。例えば、チタンを加工する際、大きな力が刃先にかかり工具が欠けたり、摩耗したりする。溶接するのも難しい。

こうした加工の難しいチタン製部品の用途拡大に取り組む企業がある。静岡県掛川市の中堅企業、榛葉鉄工所である。同社は高級バイクのチタン製マフラーの開発・製造で培った加工技術を武器に、チタンやマグネシウムといった特殊素材を使った部品の開発、試作、量産で新たな事業に取り組んでいる。

榛葉鉄工所の創業は戦後間もない1947年。現代表取締役社長の榛葉貴博氏の祖父にあたる榛葉寿太郎氏が、機械切削加工を行う企業を立ち上げたことに始まる。1960年ごろから半世紀以上にわたり自動二輪車用マフラーの開発・製造を通して、プレス、溶接、成型、パイプ加工の技術を磨いてきた(図1)。顧客はスズキや川崎重工業などの大手自動二輪車メーカーである。

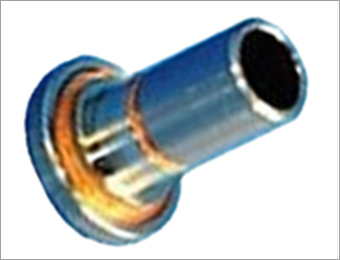

図1●自動二輪車向けチタン製マフラー

強みは二つ、構造解析シミュレーションのノウハウと開発から量産までの一貫対応

自動二輪車、特に中・大型のスポーツ車やレーシング車は性能至上主義である。榛葉鉄工所は、加速性を高めるために少しでも軽量化したいという自動二輪車メーカーの要望に応えてきた。そうした中で同社が提案したチタン製マフラーが受け入れられた。例えば1000ccの自動二輪車に搭載する鉄製マフラーは重量が20kg程度になる。チタンを使えば最小10kg程度まで軽くできる。重さの違いは自動二輪車の加速性能の差となって現れる。また自動二輪車のユーザーは、加速性能のほかにも車体の外観から部品に至るまで高いデザイン性を求める。自動二輪車メーカーは、こうしたユーザー・ニーズに応えるためにもチタン製マフラーを採用している。現在、榛葉鉄工所がチタン製マフラーを供給しているのは600cc以上の中・大型自動二輪車である。

チタン製マフラーを長年開発・製造してきた榛葉鉄工所の強みの一つは構造解析シミュレーションにある。構造解析シミュレーションは、自動二輪車メーカーの要望に合わせた形状に加工する際の部品の変形に伴う応力計算等に使われる。こうしたマフラーの構造解析を通して同社は構造解析シミュレーションのノウハウを蓄積してきた。

榛葉鉄工所代表取締役社長の榛葉貴博氏

同社のもう一つの強みは、開発した部品の試作から量産まで一貫して対応できる点にある。最盛期にはチタン製マフラーを年間10万本も量産していた。「少量のチタン製部品をハンドメイドで製造できる企業は多いが、1日300本~500本作れる量産ラインを持つ企業は極めて少ないはずだ」と榛葉氏は語る。現在同社は、ロボットで自動溶接する量産ラインを稼働させている。こうした量産ラインは簡単に構築できるわけではない。「部品成型時のスプリングバックや絞り加工時の金型へのかじり付きなどの問題に対する対策を施さなければならない。また、溶接に際しては、大気との反応による劣化を抑えるために、シールドガスの調整といった溶接時の条件設定も工夫が必要だ。チタン製マフラーの量産ラインにはこうした多くの製造ノウハウが詰まっている」(榛葉氏)。