産業界で製造される製品や部品には、加工や熱処理により不可避的に引張や圧縮といった応力が残る。また、金属などの溶接時にも溶接変形や応力が発生する。橋梁などの構造物にも大きな応力が発生している。これら部品や構造物の内部に存在する応力は外部からの力を除いても物体内部に残る。その応力を残留応力と呼ぶ。残留応力は一般的に部品の強度や形状精度に悪影響を及ぼし、部品劣化の原因となる。市場でトラブルを発生させることもある。

ところが製造工程の中で残留応力を測定することは少ない。市場で部品不良が発生してはじめて原因究明のために測定されるのが実態だ。通常、部品内部の残留応力は直接目で見ることはできない。測定することも容易ではない。もちろん、大型のX線装置を使えば残留応力を測定することは可能だが、製造ラインに設置することや橋梁の検査現場で直接測定することは難しい。

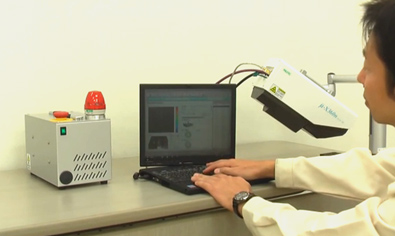

こうした課題を解決するX線残留応力測定装置を、静岡県のパルステック工業が開発した。同社のポータブル型X線残留応力測定装置「μ-X360n」は、X線を発生させるセンサユニット、電源ユニット、制御用ノートPCから構成される(図1)。センサ部の大きさは124(W)×311(D)×154(H)mmと極めて小型で、重量も約4kgと軽量である。測定現場に持ち運ぶことも可能だ。測定対象は、鉄、ステンレス、アルミ、ニッケル、チタン、タングステンカーバイト、セラミックなどであり、1個所の残留応力を90秒で測定する。

図1●ポータブル型X線残留応力測定装置「μ-X360n」

(出所:パルステック工業HP)

光ディスク検査装置の技術を生かす

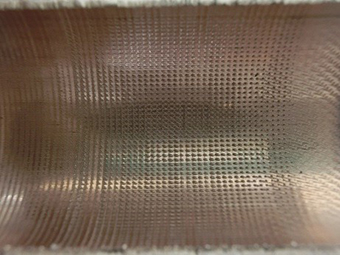

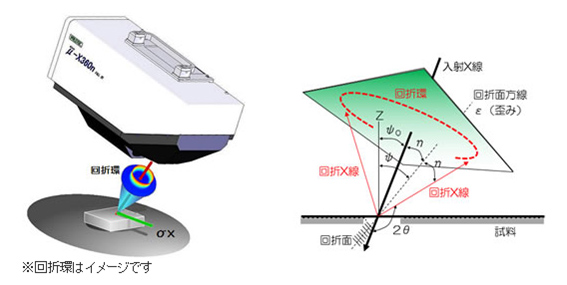

測定にはX線のBraggの法則の回折を利用する。試料に単一方向からX線を照射し、平面センサ(イメージングプレート:IP)で環状の回折X線(回折環)を全周検出する(図2)。残留応力がない鉄粉末では回折環が真円となり、残留応力が存在する試料を測定すると回折環は歪む。回折環の歪み量は残留応力の大きさに依存する。μ-X360nは回折環の歪み量を検出することで残留応力を測定している。この検出方法はcosα法と呼ばれる。

それまで残留応力の測定にはsin2Ψ法が用いられていた。この方法では一つのポイントに対して複数の方向(7方向)からX線を照射し、それぞれの回折X線を検出する。測定のたびごとにX線発生装置とX線検出器(シンチレーションカウンタ等)を移動させ、その距離を高精度に保たなければならない。このため装置を小型化するのが難しく、必ずしも屋外等の測定現場で利用するのに適していなかった。また、測定時間も多く要する。

図2●「μ-X360n」の残留応力測定原理

(出所:パルステック工業HP)

パルステック工業 代表取締役社長の鈴木幸博氏

パルステック工業がX線残留応力測定装置を開発するキッカケは金沢大学の佐々木敏彦教授との出会いだった。国立研究法人科学技術振興機構(JST)で大学の新技術説明会が開かれた際、新規事業のシーズを探していた同社の営業がその発表を聞いたことが装置の開発へとつながった。パルステック工業はそれまで光ディスク等の電子機器の検査装置を手掛けていたが、X線を使った測定装置の開発は初めてだった。「まずX線とは何か、応力、歪とは何かといった基礎から勉強しなければならなかった」と同社代表取締役社長の鈴木幸博氏は開発当初を振り返る。そこまでして同氏がX線残留応力測定装置という新しい分野に取り組んだ理由の一つは、その測定装置に同社が得意とする光ディスク検査装置の技術を生かせることだった。

μ-X360nではX線が試料に照射され、回折環がIPに記録される。レーザー光を使って記録された回折環データを読み出す。試料の一点にX線を正確に照射する機構、レーザー光を当てて読み出す機構は、まさに光ディスク検査装置と同様の技術である。この機構によってcosα法の簡便さをフルに生かせるX線残留応力測定装置を開発できた。