電線の被覆装置を製造する大宮精機(静岡県富士宮市)は、その技術を生かして高い成長が期待できる医療分野に進出した。現在、医療分野では、患者の体に対する負担が少ない低侵襲性医療が普及している。低侵襲性医療は手術・検査などに伴う患者の痛みや出血などをできるだけ少なくする治療法である。手術後の回復も早い。低侵襲性医療には医療用チューブやカテーテルが用いられる。

写真●大宮精機 代表取締役社長 金子建太郎氏

大宮精機が製造するのは医療用チューブの押出成形装置やカテーテル・ガイドワイヤーに樹脂をコーティングするための焼成装置などである。「医療分野への進出は、2002年ころだ。電線メーカーからスピンアウトしたベンチャー企業に医療用チューブの製品を納めたことがキッカケだった」、と同社代表取締役社長金子建太郎氏(写真)はその当時を振り返る。「2000年以降、経済の低成長化や海外への工場移転により国内向け電線被覆装置の販売は縮小していた。電線被覆装置と技術的親和性が高い医療用チューブ分野を新たな収益源とする狙いがあった。現在、医療分野が売上の10~15%を占めるまでに成長した」(金子氏)。

大宮精機は1939年、工作機械の製造・販売および部品加工を目的に設立された。現在の主力事業である電線被覆装置の製造・販売を開始したのは1950年である。売上高は21億円(2016年4月)だ。国内市場は飽和状態にあるものの、自動車工場の海外進出に伴い、ワイヤーハーネスに用いられる自動車電線被覆装置が好調で、海外販売は伸びている。売上高の2/3を海外市場が占める。「1990年代後半から、日本の自動車メーカーの進出先であるフィリピン、タイ、中国、ベトナム、メキシコへ電線被覆装置を輸出してきた。こうした傾向は今後数年続くだろう。次はブラジル、南アフリカ、インドといった市場を期待している」(金子氏)。

部品の自社加工や装置のフルセット提供で

顧客の細かい要求やラインの短期立ち上げに対応

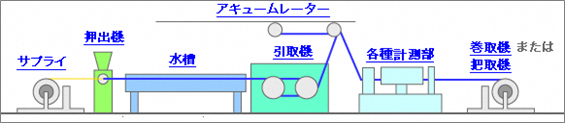

大宮精機の中核事業である電線の被覆は複数の機械を使って行われる。プラスチックを溶融・混練して芯線に被覆する「押出機」、被覆前の芯線を押出機に供給する「サプライ」、サプライから電線を引っ張る「引取機」、貯線部となる「アキュームレーター」、電線をドラムに巻き取る「巻取機」、電線を把にする「把取機」などから構成される。

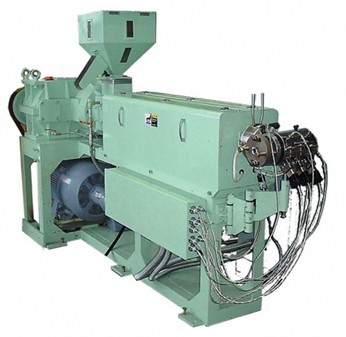

電線の被覆工程は次のようになる(図1)。芯線供給用のサプライから繰り出された芯線が押出機に導入される。押出機(図2)では、被覆材料となるプラスチックのペレットを加熱して溶融させる。溶融して可塑化したプラスチックを芯線表面に被覆させる。処理後の芯線は長い冷却水槽に導入され、被覆したプラスチックは芯線に凝固定着させられる。冷却後の被覆電線は、引取機、アキュームレーターを経由して巻取機で巻き取られる。

図1●大宮精機が製造・販売する電線の被覆装置とその工程

図2●押出成形装置

医療用チューブの形成も同様な工程を経る。その後、被覆した芯線を所定の長さに切断し、その両端から芯線を露出させる。露出させた芯線の両端に張力を加えて芯線を引き伸ばし、縮径させる。その状態で芯線を引き抜けば被覆されていたプラスチックが残り、チューブが形成される。

電線被覆と医療用チューブの製造工程は似ているものの、装置に求められる性能は全く違う。「自動車用電線被覆装置の製造速度は1分間に1000~1100mだ。電線の色も頻繁に変更されるため、装置にはそれへの対応が求められる。これに対して医療用チューブの製造装置は1分間に1~2mと遅い。その一方でチューブの直径などの品質に対しては高い精度が求められる。しかも金属などの異物混入は許されない。

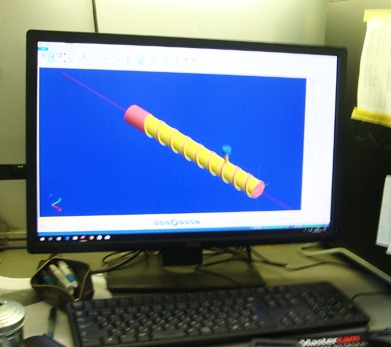

同事業における大宮精機の特徴は主に二つある。その一つが押出機のスクリューや成形ダイなどの部品加工を自社で行うことだ。そのため同社は3D CAD/CAM(図3)や大型の5軸複合NC旋盤を所有している。それによって顧客の細かい要求にも応じられる。もう一つの特徴が、押出機からサプライ、引取機、アキュームレーター、巻取機、把取機までフルセットで装置を提供できることである。しかも同社は自社工場内で試験運転も実施し、顧客の工場に設置すれば直ちに稼働できる状態で出荷する。このためユーザーは製造ラインを短期間で立ち上げることが可能だ。

「医療分野に進出したころはこの分野での年間売上が2000万円程度だった。それがいま10倍以上に成長した。立ち上げ当初は顧客の要求仕様に応じて作るカスタムメードだったが、いまは装置の仕様はほぼ固まっている。これまで以上に価格や品質の点で競争力を付けなければならない。今後も当社の強みを生かし、医療分野でさらに売上を伸ばしていきたい」と、金子氏は抱負を語る。

図3●押出機のスクリューを設計中の3D CAD画面

フッ素樹脂やアルミ線に対応した装置も開発

医療分野以外にも、金子氏が注目している市場がある。FA分野である。現在、いろいろな工場でAIを活用したロボットによるオートメーションラインの導入が進んでいる。このため「FAケーブル用の被覆装置を作ってほしいとの要求が増えている。一般的にFAケーブルの被覆材はポリ塩化ビニールであるが、今年に入りそれをフッ素樹脂にしてほしいとの要望が増えている。フッ素樹脂は耐腐食性や耐摩耗性、耐熱性に優れている」(金子氏)。大宮精機はフッ素樹脂用成形ダイの材料となるハステロイ材を加工できる機械を導入し、そのダイを組み込んだ電線被覆装置を販売した。このほか自動車を軽量化するために採用され始めたアルミ線用の被覆装置も手掛けている。金子氏は、電線被覆というコア技術をベースに安定的な成長に向け、一歩一歩着実に事業を拡大しつつある。