オートバイメーカーで金型製造に出会い、金型用CAD/CAMを牽引

高井氏が金型製造に携わるようになったのは40年ほど前である。あるオートバイメーカーに就職したのがきっかけだった。その企業が競合他社との非常に激しいシェア争いを展開する中で、良い製品を素早く市場へ出すには金型を内製することが重要であることに気づき、高井氏らがその開発を担当する。ただし、匠の職人集団に素人集団が勝つためには新たな武器が必要だった。それがCAD/CAMである。「当時、CAD/CAMで金型を作るという発想は誰にもなかった。射出成形型でのCAD/CAMを利用した金型造りは我々が世界初である」と、高井氏は当時を振り返る。同氏は造船会社と共同開発した金型用CAD/CAMの普及活動も手掛けた。連日、全国から金型メーカーの技術者がツアーを組んで高井氏が勤めていた企業を訪れた。

高井氏は「CAD/CAMは今後の先進的なものづくりに不可欠だ」と考え、勤めていた会社をスピンアウトしてキャップを設立した。25年ほど前のことである。独立当初から同氏は金型造りを考えていたものの、金型は装置産業でサラリーマンが簡単に始められる事業ではなかった。まずはCAD/CAM利用による金型関連の生産準備関連の販売からスタートさせた。その後キャップはパソコン用CAD/CAMも開発し、それを2次元モデルから3次元サーフェスモデル、3次元ソリッドモデルへと進化させた。事業を軌道に乗せた高井氏は、15年前に当初の目標だった金型の製造にようやく着手した。

しかしその後、日本経済は円高に見舞われる。当然、影響は金型産業にも及ぶ。日本はCAD/CAMを使って金型製造で世界ナンバーワンへと駆け上がった。しかし皮肉にも、そのCAD/CAMを使い新興国で金型が作れるようになり、国内製造業は安い海外製の金型を使うようになってしまった。その結果、国内メーカーによる金型生産は半分以下に縮小した。

次の飛躍のテーマは軽量化、トライセンターで顧客の要求を実現

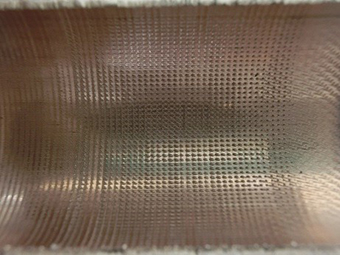

この逆境を跳ね返すために高井氏が選んだテーマは軽量化だった。車椅子、ドローン、産業用ロボット、パワースーツといった次世代商品は軽さが重要である。2.4mmの板厚で作っていた製品が2mmを要求されるようになり,さらに1.6mmを要求されるようになる。このまま常温で成形加工していれば、いずれ限界が来る。「金型の温度を上げれば、0.4mmの板厚も可能だ」と同氏は言う。

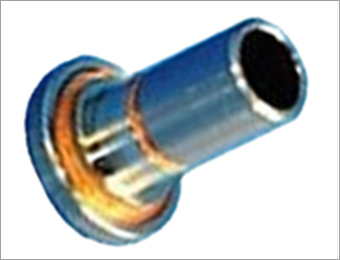

成形法を開発するキッカケは、CFRPをどう作るかといった浜松産業創造センターのセミナーだった。高井氏は金型の温度を上げれば実現できると考え、そのセミナーでヒントを得て金型に高周波電流を流すことによって金型の表面を上げるアイデアを考えついた。その後国のものづくり補助金制度を活用し研究開発をスタートさせ、試行錯誤の末にいまの形に辿りついた。TAMの開発の成功はキャップの収益も押し上げた。4.5億円から1.5億円に落ち込んだキャップの業績は6億円に回復している。その収益の柱となっているのがトライセンターのビジネスと射出成形型である。高井氏は「軽い部品を必要とする企業は相談してほしい」と呼びかける。

TAM成形法は軽金属の加工にも使える。キャップはMg・Al・Tiの軽量板材の加工にも活用している。高井氏のさらなる夢は炭素繊維強化アルミニウムの実現である。アルミと炭素繊維による複合材料は60年前から夢の材料と言われてきた。課題はアルミニウムが炭素繊維への含浸時に高温のアルミニウムと炭素繊維の界面処理層が反応することで炭化し、接着強度を達成できないことにある。そうした課題を解決し、TAM成形法で炭素繊維とアルミニウムによる積層成形に挑戦していきたいと、高井氏は今後の抱負を語る。