静岡県の金型メーカーキャップが金型を急速に加熱・冷却してプレス成形加工できる「TAM(Thermo Assisted Molding)」と呼ぶ技術を開発、熱可塑性炭素繊維強化プラスチック(CFRTP:Carbon Fiber Reinforced Thermo Plastics)の成形に活用している(図1)。TAMを開発した同社代表取締役の高井三男氏(写真)は「金型の温度を上げればいとも簡単に、これまでの常識を打ち破ることができる」と同技術の優れた効力を強調する。次世代の素材であるCFRTPの加熱、プレス、冷却といった成形工程をわずか3分で実行できる。同社はこの技術を活用し、従来の金型の製造に加えてトライセンターとしてCFRTPの試作品製造ビジネスも展開している。

図1●CFRTPの加熱・冷却プレス成形加工を3分で実現できるTAM成形システム

炭素繊維にはCFRP(熱硬化性炭素繊維強化プラスチック、Carbon Fiber Reinforced Plastics)とCFRTPがある。CFRPは鉄の強度の10倍であり、重さは1/4と軽い。CFRPは強度と軽量化が求められる航空機や自動車に使われ始めている。ところがCFRPは製造に10分以上かかったり、複雑な形状のものを成形できなかったりと制約がある。一方の熱可塑性樹脂は軽さがCFRPと同程度でCF長繊維強化射出成形品の強度がアルミ同程度の物から鋼鈑の代替及び鋳造品のような、様々な形状の製造が可能で、更に用途に応じた特性の製品作りが可能であり、製造時間が短い点や複雑形状にも対応できる点で将来的にはCFRTPが有望視されている。

金型に高周波電源を接続して通電することで実現

写真●キャップ代表取締役の高井三男氏

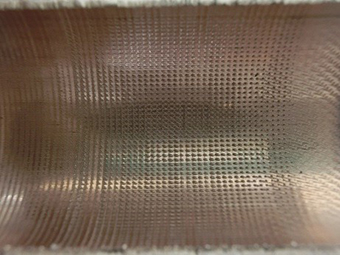

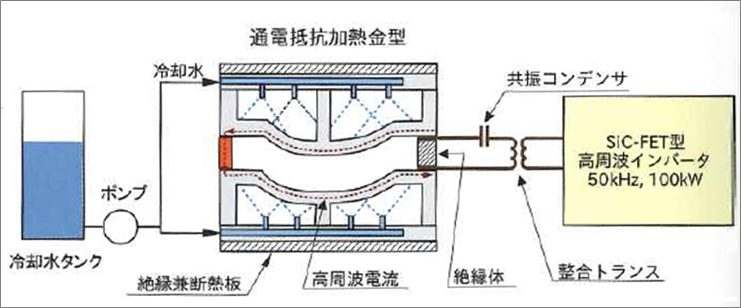

キャップが開発したTAM成形システムは金型に高周波電源を接続して通電することで発熱させる技術である。高周波電流は表皮効果と呼ばれる性質があり、金属などの導体の表面に電流が集中する。金型は大きな鉄鋼のブロックで電気抵抗は小さいが、50kHz程度の高周波電流を使用すれば金型の温度を短時間で300℃~400℃まで加熱できる。TAM成形法は誘導加熱用コイルを巻き付ける特殊な金型構造やメッキ等の特殊な処理を必要としないため、既存のプレス加工機にTAM成形システムを付加するだけで金型を加熱できる。一方急速冷却は、金型内部に大きな空洞を作って大量の冷却水を流し込むことで実現している。

図2はTAM成形システムを組み込んだ油圧プレス機の構成を示す。金型に高周波電流を供給するための高周波電源や整合トランス、金型に冷却水を供給する金型冷却装置などから構成される。TAM成形システムを使えば金型の温度を樹脂の融点より高くして成形できるため、比較的小さな加圧力でCFRTPを成形できる。また正確な加圧速度の管理も必要ない。このため安価な油圧プレス機を利用できるといったメリットもある。

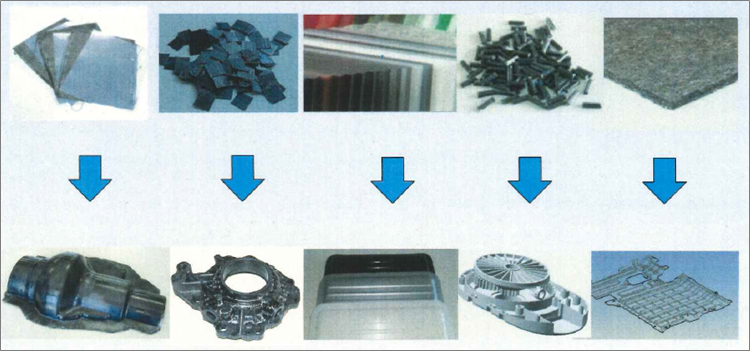

TAM成形法は、さまざまな材料を用いて熱可塑性CFRPを成形することができる(図3)。その利点を生かしてキャップは、高コストにつながる熱可塑性プリプレグのような中間基材を使わずに、炭素繊維と樹脂フィルムを交互に積層させたフィルムスタッキング法でCFRTPを成形している。このほかUDテープも使用する。UDテープは厚さが0.1mm~0.2mm程度の薄い材料であるため、積層して溶着させることで必要な厚さに加工することができる。TAM成形法は材料を完全に溶融させて加圧するため、このような積層成形も可能になる。

図2●数トンの金型を数分で300℃にするTAM成形システムの構成

図3●TAM成形システムの適用例