余材廃材を利用した「スチームパンク(*)」の世界観を取り入れたアクセサリー(図1)をマーケティング・ツールに使い、80件もの新規案件の引き合いに結びついた可能性も少なくない。静岡県三島市に本社を置く三光ダイカスト工業所である。同社代表取締役社長の三宅ゆかり氏は「スチームパンクのアクセサリーがいろいろなメディアに取り上げられ、三光ダイカスト工業所のネームバリューを高めた。スチームパンクのアクセサリーを製品化して以降、展示会でも多くの人がブースを訪れる。新卒の応募にもつながった」と、スチームパンク効果を強調する。

三光ダイカスト工業所はアルミ・亜鉛のダイカスト部品メーカーである。設立は1964年。亜鉛を使った二輪車向けキー部品の製造からスタートした。当時、ダイカスト技術は普及しておらず、顧客は技術力を評価して高値で取引してくれた。事業はすぐに軌道に乗った。現在の主力製品は自動車向けのエンジン部品やドアミラー部品、エアコン関連部品などである。同社売上全体の約8割を自動車部品が占める。従業員数は124人で、三島市内に2工場、宮城県に1工場を持つ。顧客には大手自動車部品メーカーが名を連ねる。

(*)スチームパンク(Steampunk)とは1980年代の蒸気機関による産業革命期の時代背景に、SFを融合させた世界観のアートやファッションのジャンル。蒸気機関や歯車、ネジなどのアイテムを中心にアクセサリーや家具として楽しまれている。スタジオジブリ制作の「ハウルの動く城」のイメージである。

図1●スチームパンクをモチーフとしたアクセサリー(左)と車の展示(右)

強みは自社で設計した金型を使ったダイカスト部品の一貫生産

三光ダイカスト工業所は無孔性ダイカスト法(PF法)と真空鋳造法、局部加圧法を組み合わせ、高強度で高耐圧、気孔の少ない部品を製造している(図2)。同社の特徴は金型設計から鋳造、加工、気密検査、表面処理、塗装まで一貫した生産体制を整えているところにある。特に、自社で設計した金型を使って製造するダイカスト部品を、顧客に提案できることが同社の大きな強みとなっている。金型の設計はダイカスト部品の品質を左右する(図3)。自社で金型を設計することによって高い品質・高い精度の部品を製造できる。5年前までは社内で金型を製造しており、いまでも独自のノウハウを持つ金型エンジニアを抱えている。

三光ダイカスト工業所は、アルミに加え亜鉛のダイカスト部品も製造している。アルミと亜鉛の部品比率はおよそ8:2である。アルミダイカスト部品は経済的で鋳造しやすい。しかも亜鉛ダイカストと比べて軽量な部品を製造できる。一方で亜鉛ダイカストは強度が求められる部品に使われる。アルミダイカスト部品に比べて衝撃強度で10倍以上、せん断強度で1.5倍程度ある。主に道路事情が悪い新興国向けの自動車部品などに使われる。また亜鉛ダイカストは鋳造性に優れている。このため複雑な形状の部品や寸法精度の極めて高い部品も素材のまま製造できる。しかし現在、アルミダイカストが主流で亜鉛ダイカスト部品を製造できる企業は限られる。三光ダイカスト工業所はそうした希少な企業の1社でもある。

図2●試作されたダイカスト部品

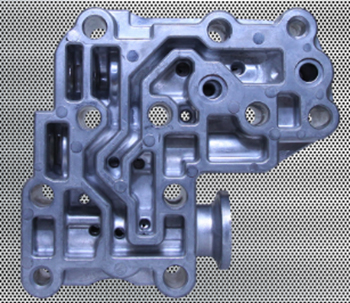

図3●自社で実施する金型設計

金型の分割面・湯口の形状・ランナー形状・ガス抜き方案・冷却法案など三光ダイカスト工業所のノウハウが活かされている。