写真●パルステック工業代表取締役社長の鈴木幸博氏

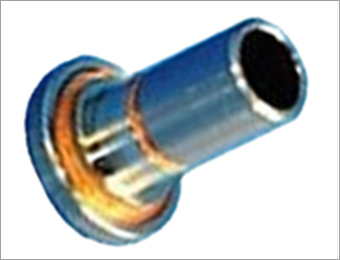

ポータブル型X線残留応力測定装置がさらに小型化され、測定時間も大幅に短縮した。静岡県のパルステック工業が7月に発売した「μ-X360s」は、同社従来装置と比較して1/2の小型化(図1)、30%の測定時間短縮を実現している。同社代表取締役社長の鈴木幸博氏(写真)は「μ-X360sは従来のμ-X360(現在生産中止)、μ-X360nに続くシリーズの一貫として開発したものであり、今回は世界最小・最軽量に仕上げ、内径170mmの配管内部の残留応力を非破壊で測定できるようにした(図2)。測定時間も90秒だったものを60秒に短縮した。今年度中に60台の販売を目指す」と市場開拓に意欲を示す。

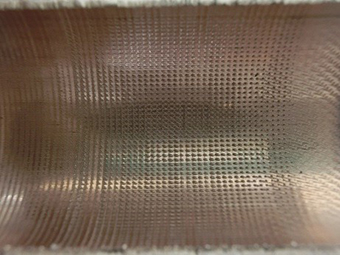

μ-X360シリーズは、プレス、鍛造、鋳造、溶接、切削、熱処理・表面処理など金属の加工に伴い部品の内部に残る引張や圧縮などの残留応力を測定する装置である。残留応力は一般的に部品の強度や形状精度、耐久性などに悪影響を及ぼす要因といわれており、市場でトラブルを発生させる原因となることも少なくない。ところが製造工程の中で残留応力を測定することはほとんどなく、市場クレームが発生してはじめて原因究明のために測定されるのが実態だ。鈴木氏は、μ-X360シリーズでこうした状況を変えようとしている。

図1●従来装置「μ-X360n」と比較して1/2と小型化した「μ-X360s」(写真左側)

図2●内径170mmの配管内部も非破壊測定可能

自動車、軸受け、重工業関連、鉄道、大学、橋梁向けなどに、これまで約150台を販売

パルステック工業がX線残留応力測定装置市場に参入したのは約4年前である。当時、市場で販売されていた製品は大型の据え置きタイプが主流で、測定対象物の一部を切り出して測定しており、残留応力そのものが変化してしまう恐れがあった。パルステック工業が最初に開発したμ-X360は、従来機に比べ、センサ部を小型・軽量化(124(W)×311(D)×154(H)mm)し測定スピードも大幅に短縮したことで、現場に持ち込んでの非破壊検査を可能とした。しかも価格が従来装置の1/2程度の1000万円と低価格であったことが市場に受け入れられ、これまでに約150台を販売している。

装置を小型化し高速測定を可能にした最大のポイントは、1回のX線照射でデバイ環全周のデータを取得できるcosα法を採用したことである(関連記事)。

今回開発したμ-X360sのセンサ部の大きさは114(W)×213(D)×107(H)mmである。μ-X360sでは測定対象物の材質に合わせてユーザがX線管球を交換できるようにした。交換できるX線管球はCr/Co/Cu/V/Mnの5種類である。また測定対象物との距離を51mm(従来は39mm)としたことで、周辺からの干渉リスクも低減できた。センサ部の重量も2.4kgと半減できた。測定対象物は鉄、アルミ、ニッケル、チタン、セラミックなどである。価格は周辺機器を除く基本セット(センサ・電源)で1000万円程度。

X線残留応力測定装置は、自動車や航空機、橋梁、重工関連分野などで使用され、人命にかかわる部品や高価な部品の測定が中心である。「μ-X360シリーズは1台導入されると追加の注文が入ることが多い。現状の装置は抜き取り検査用であるが、将来的には全数検査が必要になるので、測定時間をラインのタクトタイムに合わせて20秒以下を実現し、製造ラインへの導入を目指して開発を進める」と鈴木氏は言う。同社は装置販売に加え、装置レンタルや受託計測サービスなど、ユーザニーズにマッチした事業展開をしている。さらに販促を目的とした無料のサンプル計測サービスも実施している。今後のパルステック工業の動向が注目される。